원기

원기

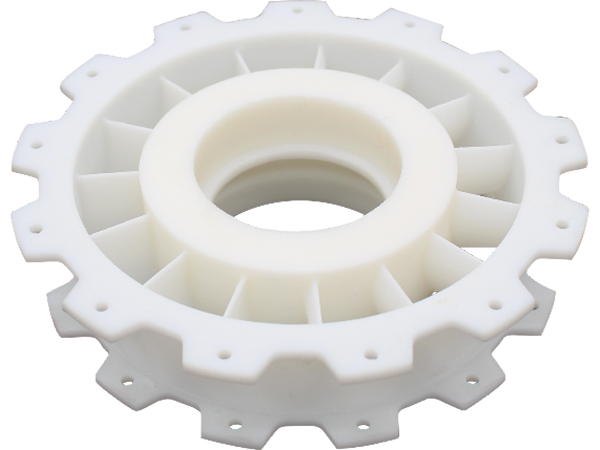

제품의 초기 샘플은 일반적으로 프로토타입으로 알려져 있습니다.초기 산업 샘플은 수제였습니다.제품의 도면이 나올 때 완성된 제품이 완벽하지 않거나 사용하지 못할 수도 있습니다.결함이 있는 제품이 생산에 들어가면 모두 폐기되므로 인력, 자원 및 시간이 크게 낭비됩니다.프로토타입은 일반적으로 샘플 수가 적고 생산 주기가 짧고 인력과 자재를 덜 소비하며 개선해야 할 디자인의 단점을 신속하게 찾을 수 있으며 디자인 및 대량 생산을 위한 충분한 기반을 제공합니다.

금형은 일정한 모양과 크기의 부품을 생산할 수 있는 일종의 도구입니다.산업 생산에서 사출 성형, 중공 성형, 압출, 다이캐스팅 또는 단조 성형, 제련, 스탬핑 및 기타 제품의 필요한 금형 또는 도구를 얻는 데 사용되며 "산업의 어머니"라는 제목이 붙습니다.금형 제조 및 개발에는 생산, 검증, 테스트 및 수리와 같은 프로세스가 포함되며 거의 모든 산업 제품은 금형에 의존해야 합니다.

시제품 및 금형은 대량 생산 전에 세부 사항을 확인하는 고객을 위해 산업 제조에 널리 적용됩니다.

프로토 타입 및 금형은 산업 제품 개발 및 제조에서 다음과 같은 기능을 가지고 있습니다.

설계 검증

프로토타입은 가시적일 뿐만 아니라 유형적이기도 합니다.그것은 좋은 그림이지만 나쁜 만들기의 단점을 피하면서 실제 개체에 디자이너의 창의성을 직관적으로 반영할 수 있습니다.

구조 테스트.

조립 가능성으로 인해 프로토타입은 구조 합리성과 설치 복잡성을 직접 반영하여 문제를 쉽게 찾고 해결할 수 있습니다.

위험 완화

불합리한 설계로 인한 금형 제작 실패는 기존 공정의 높은 비용으로 최대 수백만 달러의 막대한 손실을 초래할 수 있지만 3D 프로토타이핑을 통해 피할 수 있습니다.

프로토타입을 통해 제품을 훨씬 더 일찍 사용할 수 있습니다.

선진 핸드 보드 생산으로 인해 홍보용 금형 개발 또는 예비 생산 및 판매 준비 이전에 핸드 보드를 제품으로 사용할 수 있지만 가능한 한 빨리 시장 디자인 프로세스를 점유 할 수 있습니다.

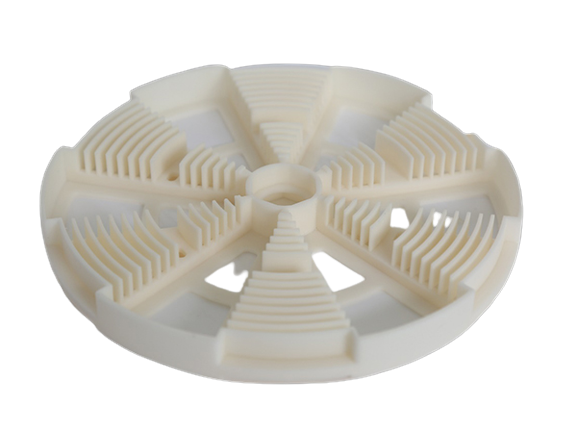

프로토타입의 디자인과 공정은 금형의 품질을 크게 좌우하고 최종 제품의 품질에 영향을 미칩니다.금형 요구 사항은 정확한 크기, 표면이 매끄럽고 깨끗합니다.합리적인 구조, 높은 생산 효율, 쉬운 자동화 및 제조, 긴 수명, 저렴한 비용;합리적이고 경제적인 디자인.플라스틱 몰드 및 다이 캐스팅 몰드의 경우 주입 시스템, 용융 플라스틱 또는 금속 흐름 상태, 캐비티 진입 위치 및 방향을 포함한 요소를 고려해야 합니다. 즉, 합리적인 러너 시스템을 구축해야 합니다.

프로토타입 및 금형의 설계 및 제조에 3D 프린팅을 적용하는 것은 자명합니다.LCD 광 경화 시스템을 채택한 3D 프린터의 Prismlab 시리즈는 샘플을 인쇄할 수 있어 기존의 프로토타입 및 금형을 어느 정도 완전히 대체할 수 있으므로 금형 개방을 가속화할 뿐만 아니라 가공을 혁신적으로 통합하고 품질을 향상시킬 수 있습니다.

금형 설계 및 제조에 SLA 3D 기술 적용:

● 3D 프린팅으로 구현한 금형 없는 제조는 기존 금형의 한계를 뛰어 넘습니다.특히 신제품 R&D, 맞춤화, 소량 생산, 복잡한 형상 제품 및 비접합 통합 제조 분야에서 3D 프린팅은 전통 공예를 대체할 수 있었고 금형 산업에 지대한 영향을 미쳤습니다.

● 직접 사용할 금형 또는 부품을 생성합니다.예를 들어 사출 금형, 드로잉 다이, 다이캐스팅 금형 등도 금형 수리를 가능하게 합니다.